自動機製造を設計からソフトウェア開発・現地納入まで全てワンストップ

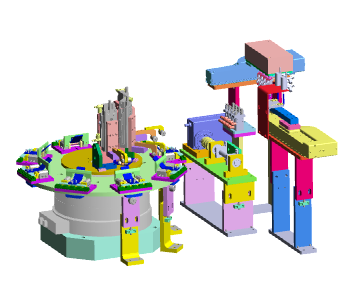

省力化設備(自動機)の基本ユニット

自動機は、以下の基本ユニットの組み合わせで作られます。業務内容に応じてオーダーメイドで必要なユニットを設計・製造します。

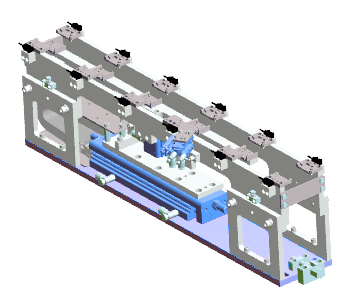

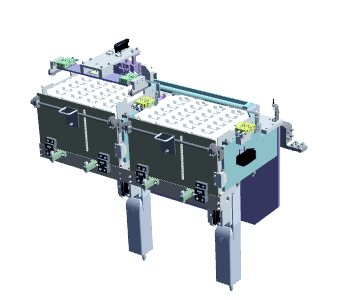

搬送・間欠搬送

ワークを移動させる基本的動作となります。スムーズに搬送することはもちろん、スピードや停止位置の誤差が無いよう注意を払います。そのほかワークをステップ送りする搬送のことを間欠搬送といいます。

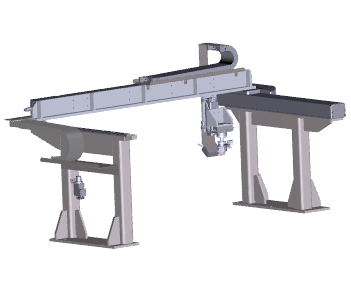

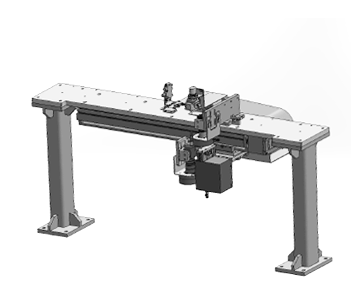

ワークハンドリング

ワークを掴んで搬送・回転・排出する技術のことで、ユニットのコア技術です。各ワークの性質などを熟知したうえで、ワークに負担をかけないなど、スムーズで正確な動きが不可欠となります。

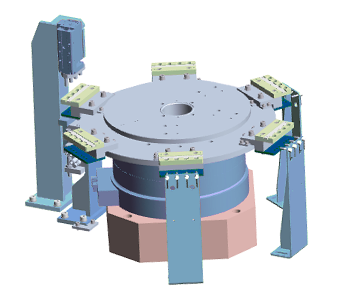

工程分割・同期移送

工程を分割し、工程間でワークの移動をすることを「移送」といいます。さらに各工程のタクトタイムを同一にとり、全ワークを同期して移送させることを、「同期移送」といいます。 タクトタイムが最短となる、ベストな工程分割が重要なポイントになります。

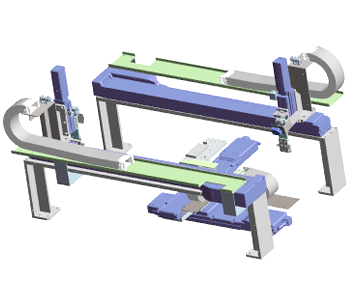

位置決め・供給

(位置決め)取り出したワーク姿勢にバラツキがある場合、ワークのリポジショニングのための位置決めが必要になります。自動機のワークハンドリングにおいては、ワークの姿勢の自由度を制限することが非常に重要なポイントになります。治具やセンサ、アクチュエータを組合せることにより行います。

(供給)雑然と供給されるワークを1個ずつ分離するプロセスであり、エスケープメントとも言われます。エスケープするパーツも、その前後のパーツも統一された姿勢を崩さず、与えられたタイミングで分離されることが求められます。最近ではプログラム設定が容易な電動シリンダが多用されています。

整列

マガジンや整列トレイを活用することにより、ワークを一律に位置決めし、その姿勢を崩さずに簡単に分離(エスケープメント)を行うことができます。 ワークをマガジンや整列トレイに詰め込むプロセスも、自動化を行うことが理想であるといえます。

排出

所定の加工が終わったワークは、完成品として排出します。または検査工程で該当のワークを排出するケースもあります。いずれも、アクチュエータと傾斜をつけたシュータ等を活用して排出を行います。供給と排出を同一のアクチュエータにより行うこともあります。

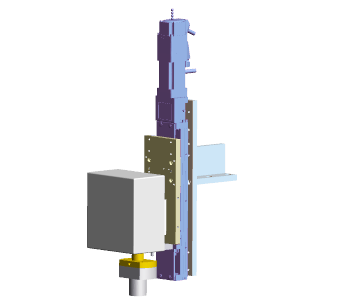

圧入

ワークの嵌合部分に面取りなどの案内をつけておき、圧入時における位置決めを容易にします。ワークに面取りがつけられない場合は、ガイド機構を考慮する必要があります。

圧入においては、押し付け力を容易に制御できる電動シリンダが最近では多く使用されています。

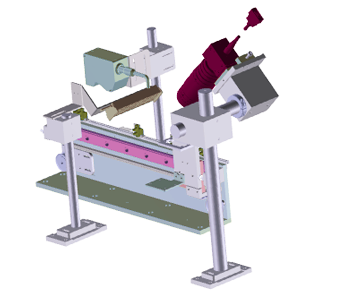

塗布・接着

(塗布)組立て時において、シーリング剤等を塗布するケースがあります。電動アクチュエータを活用すればシーリング剤塗布のパターンをプログラム化することができます。ワーク品種が変わるなど、多品種少量生産への対応が容易になります。

(接着)ワークに接着剤を塗布し、その後ワークを加圧するなどして接着を行います。この場合、ワークを押し付けた状態で保持し続ける動作が必要となります。

電動シリンダの場合は押し付け力や押し付け時間を細かく、高い再現性で設定をすることが可能です。

ネジ締め

ネジ供給、整列、分離、ネジ締めというネジ供給プロセスに加え、ワーク位置決め機構が同時に求められます。 またワッシャーやカラーも同時に組み付ける場合は、さらに機構が複雑になります。シーケンシャルな制御が容易な電動アクチュエータが多用されています。

品種判別・寸法測定

(品質判別)ワーク品種判別は、フレキシブルな自動機設計のために重要な要素となります。品種判別のためには、センサあるいは画像処理装置を搬送装置と組合せることにより行います。電動シリンダを活用すれば、画像処理装置との同期搬送などの設定を容易に行うことが可能になります。

(寸法測定)「不良品は次工程に流さない」という原則に加え、トレーサビリティへのニーズからも全数検査のケースが増えてきました。 電動アクチュエータを活用することで測定作業と仕分け作業を同時に行えるなど、より効率的な自動機設計を行うことが可能になります。